如今火热的模块化平台,其实源自于它

2018年06月20 19:54 来源:蜀锦传媒 张峰瑞如今的汽车市场,各大厂商出于控制制造成本、提升生产效率的考虑,都适时地推行模块化生产。得益于同品牌车型零部件通用率的提高,汽车各部分例如发动机总成、变速箱总成、悬挂系统总成、车身部件和电气系统都能像堆积木一样根据需求进行堆砌组合,从而在一个平台上开发出不同级别、不同尺寸、不同类型的车型。

一个极端的例子就是大众了,生产高尔夫这个“国民小车”的MQB平台竟然也可以诞生出途昂这个车长超过5米的“大块头”,真可谓是“大小通吃”。

在厂商和消费者都享受模块化生产平台带来的红利时,很少有人知道,它的灵感来源其实正是我们平时很少关注的“副车架”。接下来,笔者准备从“定义”、“渊源”、“原理”三个方面谈谈对汽车副车架的认识,其中有误之处还望大家不吝斧正。

我们在谈论汽车底盘时,无外乎聚焦在舒适性、 操控性这两大主题上,然而这两大主体同时又是一对相互制约的矛盾主体。也就是说,底盘悬架调教只能偏向一方进行,注重操控性的悬挂系统势必会损失一些舒适性能,而注重舒适性的悬挂系统势必也会影响一些操控性能。这正是上个世纪80年代那些传统没有副车架的承载式车身,其悬挂系统所面临的一种尴尬。而副车架就是为了解决这种尴尬应运而生的产物,它可以将二者以恰当的比例进行中和,实现共存。

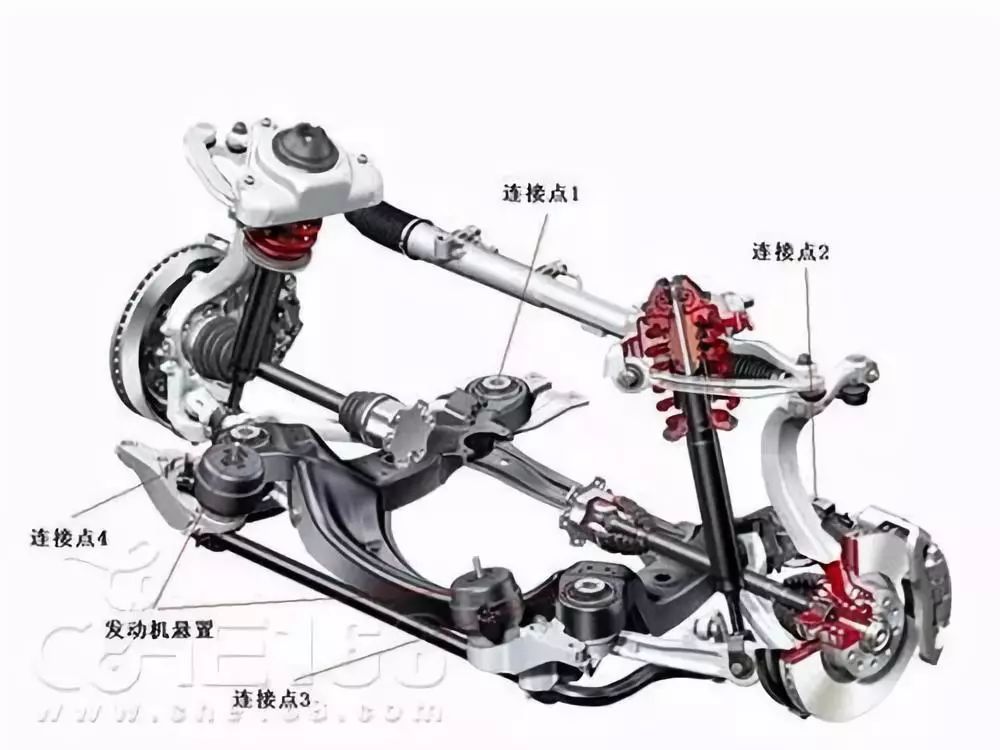

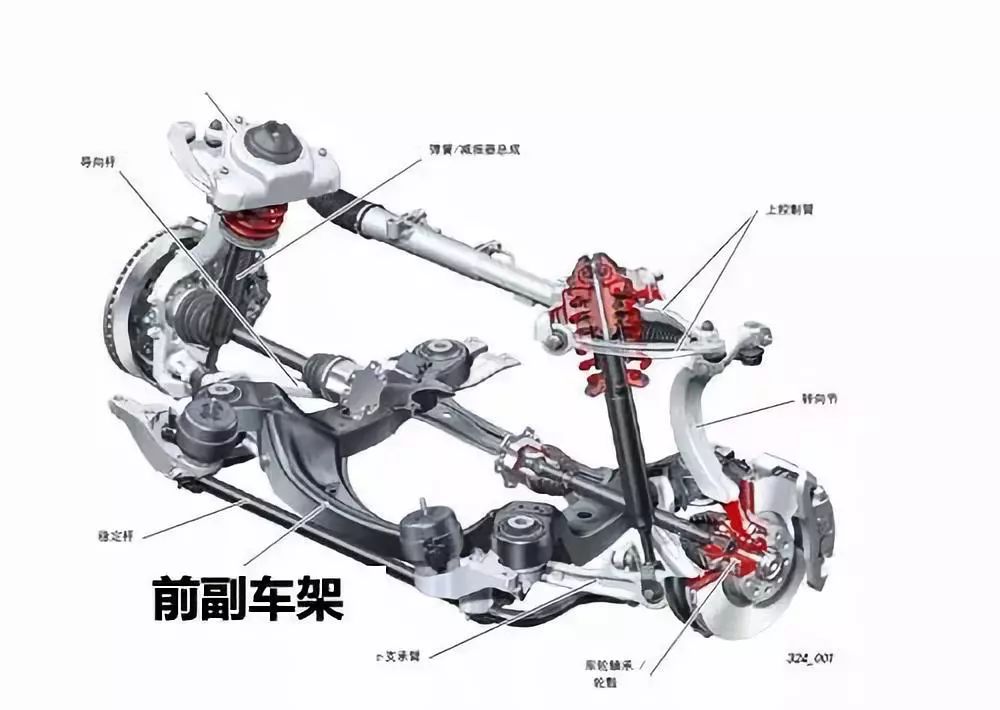

副车架可以看成是前后车桥的骨架,是前后车桥的组成部分。副车架并非是完整而独立的车架,其实只是支承前后车桥、悬挂的支架,使车桥、悬挂通过它再与正车架相连,所以人们习惯上将它称为“副车架”。由此可见,副车架实际上是车身与悬挂相互连接的一个中间缓冲体(软连接),通过设置副车架的软硬刚度,可以借此调控车辆舒适性与操纵性之间的配比关系。

如今常见的副车架类型主要有全框式副车架(强度高、成本贵、保护能力好、工艺复杂)、元宝梁副车架(结构简单、成本低、多与麦弗逊前悬挂搭配)、多连杆副车架(可以通过上下控制臂的安装点有效控制车轮的外倾角及前束角、能为连杆提供有效支撑从而提升整车的操纵性和舒适性、多用于后悬挂、结构复杂、组装精度要求高)、扭转型副车架(结构简单、所侵占的车内空间很小、承载能力差、多与纵臂扭转梁后悬挂搭配)等,厂商根据目标车型的定位及类型,可以选择最合适的前、后副车架。

从机械结构上讲,传统的没有副车架的承载式车身,其悬挂系统是直接与车身钢板相连的(硬连接),因前后车桥的悬挂摇臂机构都为散件,所以它的悬架调教只能偏向舒适性或者操纵性一方。而在装有副车架的底盘悬架系统,则是先将前后悬挂分别组装在前后副车架上,构成一个车桥总成。然后再将这个总成安装到车身上,通过副车架这个第三方的过渡,悬架系统只需稍作调校就能实现良好匹配,达到兼顾良好的舒适性和操纵性的目的。

复杂的悬挂系统由一个个独立的散件变成了总成,那么同样的悬挂总成便可以安装在不同的车身上。也就是说,如今的悬挂设计已经不像过去那样,需要针对车身来开发与其匹配的悬挂,而是可以直接装上总成,然后稍作调校就能实现良好匹配。这种总成式的悬架系统通用性好,可以很简单的安装在同平台的不同车型上,同时大大的降低研发成本,提高技术利用率。由此,才渐渐打开了模块化生产平台的大门。

除此之外,副车架为悬挂系统提供了额外的空间,也非常有利于发动机舱的布置,可以安装大型悬挂(例如多连杆、双叉臂悬挂)和稳定杆,使得悬挂系统能够衍生出更多类型的机械结构。

相信通过上面的介绍,大家应该对副车架的工作原理有了一个八九不离十的猜想,最为主要的就是“减震”。

带有副车架的车体一般分为5级减震。第1级,由轮胎胎面的软橡胶变形来吸收行驶中路面传导的震动,这一级变形能吸收大量的高频震动;第2级,由轮胎的整体变形吸收震动,这一级主要吸收比第一级稍高频率和幅度的路面震动(石子之类引起的震动);第3级,由悬挂摇臂各个连接点内的衬套(弹性元件,液压衬套较橡胶衬套滤震效果更好)进行震动的隔绝,这一环节主要是减小悬挂系统的总成冲击;第4级;由悬挂系统的上下运动完成(弹簧和避震器共同实现压缩和拉伸),这一运动主要吸收长波震动(过沟过槛时引起的震动);第5级为副车架衬套对震动的吸收,主要吸收的是前4级没有完全屏蔽掉的震动。这5级减震相互配合,分工合作,共同实现将尽可能少的震动从车轮传导进车内这一目标,缺一不可。

副车架,这一默默无闻的零部件,从其诞生之初就承担着两个重要的功能 : 增强悬挂系统适配性,提升整车滤震性。再到后来对增强车身刚性、保护底盘零件等都做出了不小的贡献。对于汽车模块化生产平台而言,副车架更是扮演了极其重要的角色,称得上是一代代汽车工程师智慧的结晶。